- 分析与建模 - 数字孪生/模拟

- 功能应用 - 产品生命周期管理系统 (PLM)

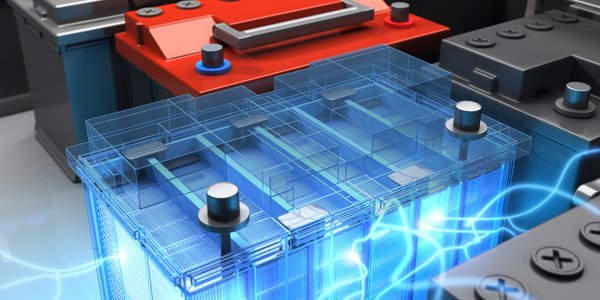

- 电池

- 流程制造

- 制造过程模拟

为了对产品质量进行最佳控制,邦纳依靠高生产深度。其 560 名生产员工在班纳的 6 条装配线上生产制造成品电池所需的几乎所有内部组件。这包括用于电池盒的塑料部件以及填充糊状的氧化铅网格。它们的生产需要在成熟室中休息两到五天,以产生最佳的电流吸收和储存能力。班纳的持续成功伴随着生产设施的持续、有机增长,一个接一个地增加或扩展一个大厅,直到该综合体填满了该公司在 1959 年从一个较小的地方搬到这里时显得如此宽敞的场地。这些发展导致异构的生产环境。 “这给我们带来了巨大的挑战,特别是在内部物流问题上,例如熟化室的调度,”Banner 的技术总监 Franz Dorninger 说。 “我们考虑了各种方法来克服这个问题,包括搬迁到新址。”

仿真有助于支持未来增长2015 年年中,邦纳制造工程师使用 Plant Simulation 的试用许可证来研究减少装配线数量的效果。 “对虚构的锻炼场景进行建模非常简单,”Banner 的项目经理 Clemens Weiß 说。 “模拟结果使我们的管理层相信基于模拟的决策的好处。”几周后,经过简短的软件培训,Weiß 开始着手模拟现实生活场景。 “经验丰富的工人曾表示,现有的熟化室无法实现进一步的增长,”班纳信息和组织负责人克里斯蒂安·奥特 (Christian Ott) 说。 “简单地增加更多这些庞大的装置将进一步增加我们的空间短缺,因此我们想验证基于经验的智能。” Plant Simulation 使 Banner 能够使用现有模块来表示设备的逻辑和时间相关行为。使用 Plant Simulation,Weiß 创建了相关工厂部分的功能模型。围绕25个不同熟化室的可配置模型,它还包括三个上游粘贴线。决策树允许选择各种批处理策略。对于横幅电池中使用的大部分设备,数字数据不可用。事实证明,从制造商和运营商那里获取可靠信息是创建数字表示最困难的任务。即便如此,这部分 Banner 生产设施的数字双胞胎在三个月后仍能正常运行。 “我使用预制模块进行工厂模拟,其中包括数字孪生中包含的生产设施的所有基本功能”,Weiß 说。 “使用该工具的高级仿真编程语言 SimTalk,我发现添加特定功能和对决策树提供的变体进行编程很容易。”创建一个成熟的数字双胞胎尽管模拟证实有必要增加另外两个成熟室来支持预测的增长,但 Banner 的经理们并没有轻率地做出决策。他们又花了两个月的时间研究各种策略的效果并完善模型。 “使用各种成熟室数量、大小、类型和配置重复了几次模拟,”Ott 说。 “随着这个初始项目的成功,我们决定首先使用 Plant Simulation 虚拟世界中的数字双胞胎研究它们的影响,从而对冲所有未来的投资决策。” 2016 年初,Banner 搁置了搬迁计划,决定分析所有生产流程,以研究投资的可行性,以提高现有场地设施的生产能力。虽然这意味着要为生产的所有阶段创建数字模型,从熔化铅条到码垛充电电池,但预计到 2016 年底将获得第一批结果。Weiß 预计到那时能够交付结果,尽管时间线有限因为这个项目是相当雄心勃勃的。虽然他最初与两名来自制造业的同事一起完成了这项任务,但从事面向未来的项目的人数正在增加。四名供应链管理人员接受了工厂模拟培训,因此他们可以通过建模和优化材料流的重要部分来为项目做出贡献。 “虽然 2D 足以进行所有物料流模拟,但我决定使用 3D 模拟来构建我们生产设施的数字双胞胎,”Weiß 说。 “这也为我们提供了将与工人相关的行动纳入其中的机会。”

Case Study missing?

Start adding your own!

Register with your work email and create a new case study profile for your business.

相关案例.